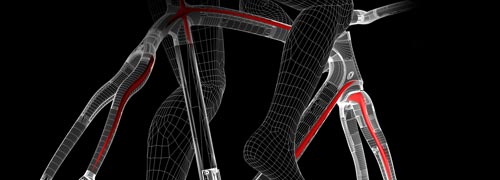

Il telaio di una bicicletta a causa delle elevatissime forze in gioco è una struttura fortemente asimmetrica.

Questo perché la spinta sui pedali è la stessa sia sul pedale destro che su quello sinistro (a parte piccole differenze dovute alla morfologia del ciclista) mentre il tiro della catena si esercita sempre sul lato destro e, quindi, in un caso si oppone alla spinta sul pedale e nell’altro si somma. Non è difficile “toccare con mano” questo fenomeno. Alla Cicli Pinarello, ormai da diversi anni, tutti i nuovi progetti vengono validati prima per via teorica mediante l’utilizzo di codici di calcolo agli elementi finiti, (“FEM”, Finite Element Method) e poi i calcoli vengono verificati sperimentalmente in laboratorio.

In entrambi i casi si nota il diverso comportamento flessionale della struttura che si può deformare di 3-5 mm da un lato quando sottoposta ai carichi estremi (ad esempio riproducendo l’azione di un velocista che scarichi 1500 watts sui pedali) e 1-2 mm dall’altro. Quindi delle due l’una: o è troppo rigida da una parte (ed allora si può alleggerire) o è troppo flessibile dall’altra (ed allora deve essere irrobustita). Con l’avvento dei telai in fibra di carbonio è facile “modulare” la rigidezza cambiando il tipo, il numero, l’orientamento degli strati sui due lati ma è noto a qualsiasi strutturista che le caratteristiche di una sezione resistente sono molto più sensibili alla sua forma che allo spessore della sua parete (è la stessa idea che ha portato i tubi “oversize” sui telai delle ultime generazioni) e quindi per ottimizzare il comportamento del telaio si deve intervenire sulla asimmetria delle forme piuttosto che degli spessori. E questo è possibile con gli strumenti di calcolo di ultima generazione nei quali il calcolo strutturale FEM è accoppiato a codici cosiddetti di “Intelligenza Artificiale” (perché riproducono nel computer i meccanismi con cui ragiona il cervello umano) i quali riescono a “pilotare” le modifiche alla forma che vengono applicate in automatico inseguendo l’obiettivo di minimizzare la differenza di comportamento tra quando spinge il pedale destro e quando spinge quello sinistro.

Asimmetria: ovvero l’effetto del tiro della catena

Ecco il primo motivo per cui nasce DOGMA

La prima bicicletta da competizione Asimmetrica

I carichi di spinta sul pedale sono simmetrici ed opposti nel caso di spinta destra e spinta sinistra. Il tiro della catena è, invece, lo stesso nei due casi e si esercita sempre sul lato destro del telaio. Questo implica che la deformata globale somma delle due sollecitazioni:

spinta destra + tiro catena e

spinta sinistra + tiro catena

non è simmetrica

perchè nel primo caso le due sollecitazioni si sommano e nel secondo caso si sottraggono.

Forcella e telaio perfettamente fuse tra loro: ecco ONDA 2!

La nuova forma di ONDA 2 riduce la resistenza aerodinamica ma soprattutto aumenta in maniera impressionante la rigidità: +19% calcolati sulla sola geometria, quindi un dato che aumenta vertiginosamente associandolo al nostro nuovo materiale utilizzato: il carbonio Torayca 65HM1K con Nanoalloy technology . Onda 2 è forte, possente, muscolosa, nervata per la massima resistenza. Il fodero destro più grosso e spigoloso rispetto al sinistro, e questo per due motivi: il primo per equilibrare la spinta asimmetrica del tiro sul manubrio durante le pedalate violente, quindi salite molto ripide o sprint, il secondo per equilibrare l’asimmetria generale durante il normale andamento di marcia.

EPS by PINARELLOLAB: ecco come riducendo il peso si aumenta la resistenza.

PINARELLOLAB introduce nel suo ciclo produttivo il nuovo sistema E.P.S. (Expandable Polystrene System) per aumentare ulteriormente la rigidità nei punti importanti del telaio.

Un telaio sensibilmente più rigido nella parte anteriore significa controllare molto meglio la bicicletta e con più sicurezza in discesa e nei percorsi molto nervosi.

Telaio più rigido nella scatola movimento significa meno dispersione di forze quindi migliore accelerazione sullo scatto e più equilibrio nelle salite.

Il Sistema E.P.S. ha sensibili vantaggi anche in fase produttiva consentendo di eliminare, nei punti nevralgici del telaio, le imperfezioni che si potrebbero formare con il metodo tradizionale di stampaggio del telaio e che spesso sono punto di partenza di cedimenti strutturali.

Il Sistema E.P.S. consiste nel laminare il carbonio attorno a dei modelli di Polystrene con supeficie liscia e lasciare lo stesso modello all’interno dello stampo anche nel momento della formatura (stampaggio della scocca).

Il modello di polystrene verrà rimosso alla fine del processo poichè le alte temperature dello stampaggio lo avranno fuso.

Si ottiene cosi una scocca con le pareti interne lisce, prive di imperfezioni e con spessori più costanti e controllabili.

Think2 by PINARELLOLAB: il primo telaio ibrido, per elettronico e meccanico.

Il nuovi telai Pinarello sono Think2, ovvero pronto ad adattarsi a gruppi meccanici o elettronici, grazie ad un nuovissimo sistema di adattatori per il passaggio dei cavi.

Torayca 65HM1K con Nanoalloy Technology

La fibra di carbonio in caso di impatto violento si spezza di netto con evidenti problemi: schegge pericolose per il nostro corpo e caduta del ciclista. Toray ha sopperito a questo problema inventando di fatto un sistema che impedisce il propagarsi di microfratture o impedendo il cedimento immediato con la rottura netta della fibra. La straordinaria tecnologia Nanoalloy™ technology Torayca consta di nanoparticelle distribuite all’interno del reticolo fibroso del carbonio che in caso di urto agiscono sul problema. La nostra attuale fibra 50HM1K risulta superiore già del 29% all’impatto violento rispetto alle fibre convenzionali. La nuova 65HM1K con Nanoalloy™ technology migliora del 23% il nostro gap diventando il 59% più resistente rispetto alle altre fibre convenzionali.

Toray® è il nostro partner esclusivo da oramai più di 5 anni. Il colosso giapponese fornitore delle più grandi aziende aerospaziali ed automobilistiche del mondo è il leader mondiale per capacità produttiva, tecnologia ed innovazione nell’ambito delle fibre speciali. La divisione Torayca® che si occupa della fibra di carbonio ci fornirà il nuovo 65HM1K con Nanoalloy™ technology.

Il Carbonio è un filamento di 5-8 micrometri (millesimo di millimetro) di spessore che si genera dopo lunghi procedimenti di ossidazione pirolisi e carbonizzazione del Poliacrilonitrile (PAM), ed è il materiale con il più alto carico di rottura esistente nel mercato. La fibra di carbonio è una struttura filiforme realizzata con il carbonio. Quando parliamo di 65HM, parliamo di una fibra con modulo elastico di 65 tonnellate per centimetro quadro, quando parliamo di 1K intendiamo 1000 fibre per ogni filo di trama o di ordito.

L’utilizzo di una fibra ad altissima resistenza ed affidabilità come la Torayca 65HM1K Nanoalloy™ technology permette di utilizzare meno materiale rispetto ad altre fibre convenzionali, questo ovviamente a favore del peso aumentando paradossalmente la stabilità e la sicurezza.